在半導體、生物醫藥等戰略產業中,特種氣體管路如同"分子級高速公路",其安裝質量直接影響工藝穩定性與生產安全。數據顯示,60%的氣體供應事故源于管路系統缺陷,而科學安裝可使管路壽命延長至15年以上。本文從四大核心維度解析

特種氣體管路安裝技術規范。

一、材料選型:構建化學兼容性屏障

1.管材革命

針對腐蝕性氣體(如ClF3、SiH4),必須采用316L EP(電解拋光)不銹鋼管,內壁粗糙度Ra≤0.4μm,較普通管材降低80%吸附率。對于高純氧氣系統,需選用BA(亮面退火)處理銅管,避免有機物殘留引發燃燒風險。

2.密封件革命性突破

采用Kalrez全氟醚橡膠O型圈,耐受溫度范圍-20℃至320℃,化學穩定性較普通氟橡膠提升300%。在超純電子氣體系統中,創新應用C-seal金屬密封結構,實現泄漏率<1×10?? Pa·m³/s的分子級密封。

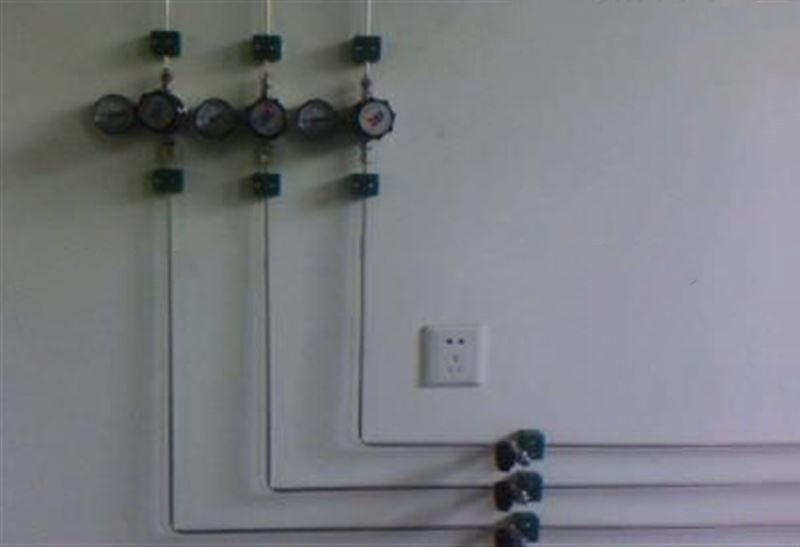

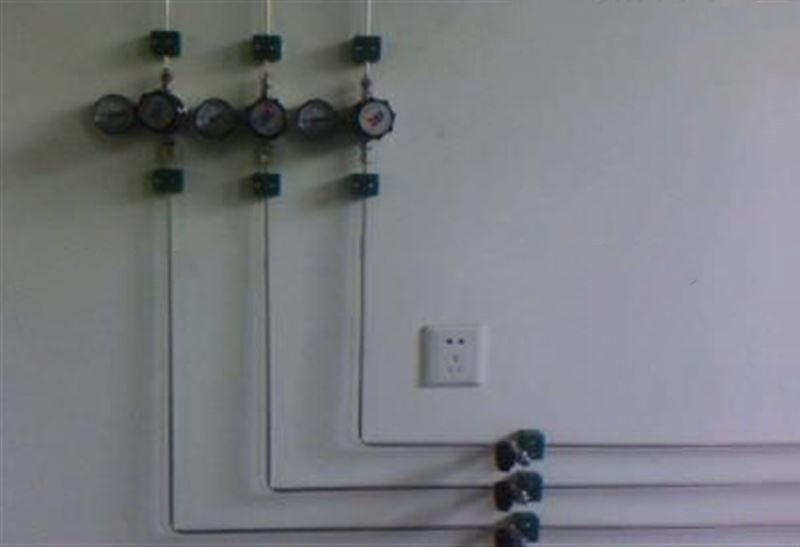

二、精密安裝:打造零應力管路系統

1.三維空間管理

遵循ASME B31.3規范,采用軌道焊接技術實現全熔透焊接,焊縫強度達母材95%以上。在彎管處實施熱處理消除加工應力,彎曲半徑控制在管徑的6倍以上,避免微裂紋產生。

2.振動隔離黑科技

在泵出口等振動源位置安裝金屬波紋管補償器,配合阻尼系數0.3的橡膠減震墊,將振動傳遞率降低至5%以下。對于超純氣體系統,創新采用磁力耦合連接方式,消除機械摩擦產生的顆粒污染。

三、智能檢測:構建全流程監控網絡

1.氦質譜檢漏系統

使用進口Pfeiffer Vacuum檢測儀,對焊接接頭實施100%檢漏,檢測靈敏度達1×10?¹² Pa·m³/s。在正壓檢漏后追加負壓測試,模擬實際工況驗證密封可靠性。

2.顆粒度在線監測

在關鍵節點安裝Lasentec激光顆粒計數器,實時監測≥0.1μm顆粒數量,數據異常時自動觸發管路沖洗程序。配合智能壓力傳感器,建立管路健康檔案,實現預測性維護。

掌握這套安裝規范,相當于為特種氣體系統配備"分子級保鏢"。從材料選型到智能檢測,每個環節都蘊含著提升良率、保障安全的科技密碼。在半導體制造邁向3nm節點的今天,這些毫米級的安裝精度,正守護著國家戰略產業的安全命脈。

13821517568

13821517568 13821517568

13821517568

產品分類 / PRODUCT

產品分類 / PRODUCT 更新時間:2025-08-24

更新時間:2025-08-24  瀏覽次數:73

瀏覽次數:73